羽毛ふとんの製造工程をご説明します。

製造工程

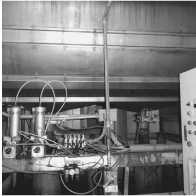

原料羽毛のパワーアップライン

a1

Image Only

Image Onlya2

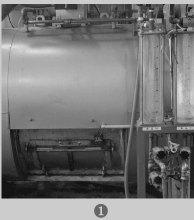

❶乾燥で高温になっている羽毛を攪拌しながら、冷却し、❷細かな羽毛の破片を取り除きます。(写真は1週間分の除塵)

❸羽毛を製品室へ移送。移送時間は5分で、各6室へ順番に数秒ずつ繰り返し送ることで羽毛の品質が均一になるように調整しています。

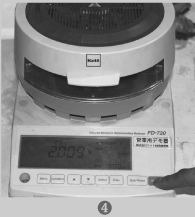

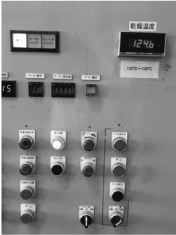

❹各室から羽毛を精毛袋に入れ、重量と水分率を測定し、専用保管場所で保管します。(写真は水分率計)

❸羽毛を製品室へ移送。移送時間は5分で、各6室へ順番に数秒ずつ繰り返し送ることで羽毛の品質が均一になるように調整しています。

❹各室から羽毛を精毛袋に入れ、重量と水分率を測定し、専用保管場所で保管します。(写真は水分率計)

原料羽毛の洗浄ライン

通常の原料羽毛はサプライヤーですでに洗浄されているため、パワーアップにかけますが、洗浄の必要があるときのみ、このラインを使います。

b1

❶原料羽毛をブロワーでサイロに投入、サイロに備わっている計量器で重量を計ります。

❷洗濯機に羽毛を投入、洗剤を入れ本洗い、中間脱水、すすぎの工程後、❸脱水、❹乾燥します。

❷洗濯機に羽毛を投入、洗剤を入れ本洗い、中間脱水、すすぎの工程後、❸脱水、❹乾燥します。

b2

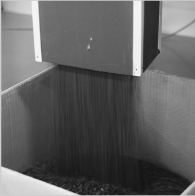

❶羽毛を乾燥サイロに入れ、攪拌しながら乾燥。乾燥で高温になった羽毛を攪拌しながら冷却、❷細かい羽毛の破片を取り除きます。

❸羽毛を製品室に移送、自動で各室に均等に振り分け、精毛袋に入れます。❹水分率を計測、重量を測定し、保管します。

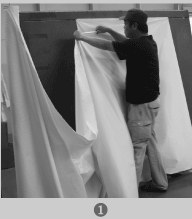

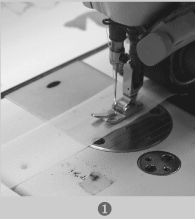

羽毛ふとんの側生地縫製ライン

3

❶指示書にあるふとんのサイズに基づき、側生地を裁断します。ダブル以上のサイズは柄合わせをします。

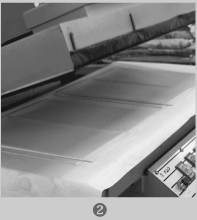

4

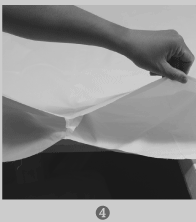

❶キルトパターンを確認、パターンに合わせ、裁断した側生地を正確にたたんでから、❷アイロンプレス機でプレスして、❸アイロン線をつけます。

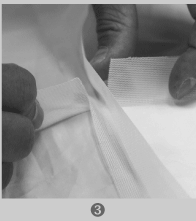

5

❶マチの高さに合わせマチテープの幅を選び、❷アイロン線に沿って、テープを裏地と表地に縫い付け、❸交差部分をカット

❹その後裏地と表地を縫い合わせて、立体マチを作ります。マチテープの縫い合わせ立体縫製は、熟練した縫製士による手作業となります。

❹その後裏地と表地を縫い合わせて、立体マチを作ります。マチテープの縫い合わせ立体縫製は、熟練した縫製士による手作業となります。

6

❶ふとんカバーに羽毛ふとんと結びつけるためのループを取り付けます。❷二本針特殊ミシンで、側生地の外周の縫製を行います。

羽毛充填ラインと充填後縫製ライン

7

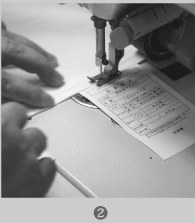

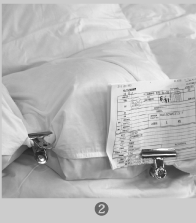

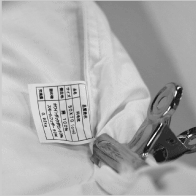

❶指示書に基づき、側生地を用意し、使用羽毛、サイズ、仕立て、重量、枚数などを確認の後、❷品質表示札を縫い付けます。

❸測定された水分率を基に、マス毎の羽毛の充填重量をコントロールパネルに入力します。❹充填機にはダウン率に応じたダウンが投入されています。

(水分率を確認することにより、正しい羽毛の量を充填することができます。詳しくはメニューの羽毛トーク《水分率編》をごらんください。)

❸測定された水分率を基に、マス毎の羽毛の充填重量をコントロールパネルに入力します。❹充填機にはダウン率に応じたダウンが投入されています。

(水分率を確認することにより、正しい羽毛の量を充填することができます。詳しくはメニューの羽毛トーク《水分率編》をごらんください。)

8

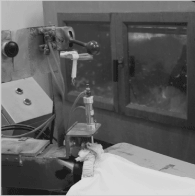

❶羽毛を充填します。充填はノズルを充填口に差し込んで、手動で充填していきます。

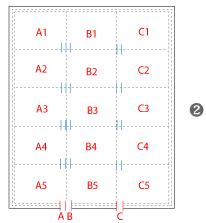

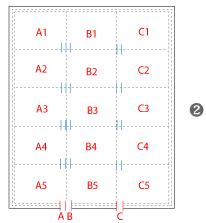

❷通常、3x5マスの場合、充填口は手前に3カ所あり、図のように奥から順に、A列1から5、続いてB列1から5、最後にC列1から5の順に充填します。

❷通常、3x5マスの場合、充填口は手前に3カ所あり、図のように奥から順に、A列1から5、続いてB列1から5、最後にC列1から5の順に充填します。

充填のためのノズルの口はABCの3箇所(赤のライン)奥から順に、たて5マスに、青のラインの口から充填していく(3x5マスの場合)

充填のためのノズルの口はABCの3箇所(赤のライン)奥から順に、たて5マスに、青のラインの口から充填していく(3x5マスの場合)

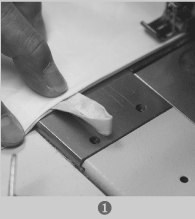

9

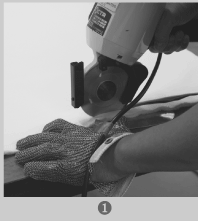

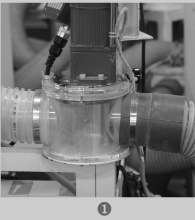

❶充填のためのノズルには鉄粉などの金属を除去する探知機(マグネット)の装置がありクリーンで安全な羽毛が充填されます。

❷充填終了後、充填口をクリップで留め、❸充填口(ノズルを入れるために開いていたところ)を縫製します。

たたきキルトライン

マチのない場合は、羽毛が均等に配分されるように均して、あらかじめ付けられたアイロン線に沿い、たたきキルトの縫製をします。

検品•検針ライン

10

❶充填口の縫製が終わった羽毛ふとんは、サイズ、羽毛が均一かどうか、汚れがないか、充填口の縫製などの製品検品を行います。

検品後、❷クリーナーと❸検針機にかけ、❹さらに人の目で細部まで点検しながら、ミリ単位の糸くずなどを除きます。

万一、検針機に反応が出た場合は、磁石棒で除去し、さらに検針し、除去を確認し、除去箇所を再縫製します。

検品後、❷クリーナーと❸検針機にかけ、❹さらに人の目で細部まで点検しながら、ミリ単位の糸くずなどを除きます。

万一、検針機に反応が出た場合は、磁石棒で除去し、さらに検針し、除去を確認し、除去箇所を再縫製します。

バッグ詰め•梱包ライン

11

❶生産指示書と仕上がり品の確認と最終検品後、たたんで❷バッグに詰めます。

生産指示書と確認しながら、専用の下げ札、シールなどを付け、ダンボール箱に梱包し、出荷します。

ドロップシッピングの流れ

12

❶お客様から注文を受注する。❷得意先、製品によって保管場所が決められているため、注文分保管場所から用意しシステムと現物在庫の差異を無くすため、機械で製品に付いているバーコードの読み込みを行い、在庫から注文分減らす。❸送り状を貼る際に、送り状と注文品が合っているか確認する。❹出荷準備した人とは別の人が送り状と注文品があっているか再確認し配送業者が集荷を行い出荷される。

以上が羽毛ふとんの製造工程の概要となります。

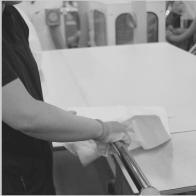

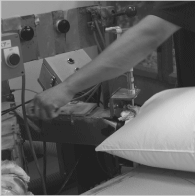

まくらの製造工程をご説明します。

まくら製造ライン

羽根、羽毛、そばがら、ひのき、パイプなどの中材のまくらを製造します。

使用する中材と側地を準備、充填量を確認、充填します。

充填後、羽根まくらと羽毛まくらの場合、充填口を縫製し(写真共通)、検品、検針、下げ札等を付け、梱包し出荷します。

使用する中材と側地を準備、充填量を確認、充填します。

充填後、羽根まくらと羽毛まくらの場合、充填口を縫製し(写真共通)、検品、検針、下げ札等を付け、梱包し出荷します。

ダウンピロー(羽毛まくら)

フェザーピロー(羽根まくら)

そばがらまくら/ひのきそばがらミックスまくら

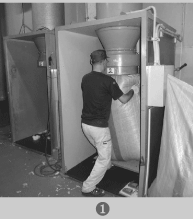

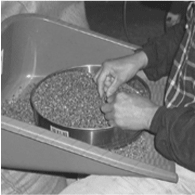

洗浄済みのそばがらをサイロからボックスに移し、じょうごを使って手作業で側地に充填します。

計量を行い充填量を確認、検品、検針、下げ札等を付け、梱包し出荷します。そばがらまくらの生産は基本的に受注生産となっています。

計量を行い充填量を確認、検品、検針、下げ札等を付け、梱包し出荷します。そばがらまくらの生産は基本的に受注生産となっています。

抗菌、防ダニ、防カビにベストを尽くしています。

そばがら洗浄ライン

防虫と熱による殺虫に細心の注意を払った、枕用そばがらの洗浄ラインです。主に、中材として卸しています。

1

そばがらをサイロに投入、ふるいにかけ、ソバの実と一枚殻を除いて、良質なそばがらのみを残します。

2

洗剤を入れ洗浄します。すすぎの最終段階で、抗菌、防ダニ、防カビ剤をコーティングします。

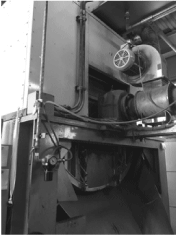

3

脱水で余分な水分を取り除きます。脱水を行いながら、さらに抗菌コーティングを行います。

125℃前後で攪拌しながら、水分率が14.5%以下になるまで乾燥させます。

125℃前後で攪拌しながら、水分率が14.5%以下になるまで乾燥させます。

4

乾燥後、製品タンクへ投入、水分率の確認、害虫の有無の確認と検品を行います。

スペシャリストによる工場全域の防虫管理を行っています。

スペシャリストによる工場全域の防虫管理を行っています。

©羽毛ふとんの現場•株式会社伸盛•株式会社ウエストフェザー+Yoko Lewis Designすべての写真と文章の無断転載をお断りします。

❸パワーアップ乾燥機に熱と水を加えて、羽毛を攪拌、羽毛を開かせて、嵩高をアップさせます。洗剤は使用しません。